1.Sorumlular

2.Uygulama

2.1.Amaç

Bu talimat, betonda yüzey sertliği yolu ile yaklaşık beton dayanım tayini kuralına dairdir.

TS 3260 standardına göre; yüzey sertliği yolu ile yaklaşık beton dayanımının tayini kuralı ile bu metodun uygulanabileceği alanların belirlenmesini, sonuçların değerlendirilmesiyle ilgili etmenleri ve bu etkileme yüzdelerini, sertlik ölçme aygıtları göstergelerini saptama kurallarının standartlaştırılmasını ve sertlik ölçme deneyinin yapılmasıyla ilgili deney talimatıdır.

2.2.Alet, cihaz ve malzemeler

- Schmidt Beton Çekici (Tabancası): Deneyde N Tipi geri tepmeli beton test çekici kullanılır.

- Kalibrasyon örsü

- Düzleme taşı (zımpara taşı)

- Elektrikli traşlama aleti : Opsiyonel

2.3.Sonuçları etkileyen etmenler

2.3.1. Çimento Çeşitlerinin Etkisi

Çimento çeşitlerinin yüzey sertliği değerleri üzerindeki etkileri büyüktür, hatta değişik incelikteki portland çimentolarından yapılmış betonlarda yüzey sertliği ve dayanım için farklı değerler bulmak mümkündür. Bu nedenle her tür çimento ve aynı tür çimentonun farklı incelikleri için

kalibrasyonun yeniden yapılması gerekir.

2.3.2. Çimento Oranının Etkisi

Çimento oranındaki değişmelerin gösterge üzerinde oluşturacağı değişiklikler nedeniyle dayanım saptamalarında ortaya çıkacak yanılgılar yaklaşık olarak ±%10'u geçmez. Yüksek orandaki çimento karışımı, dayanımın olması gerekenden daha küçük saptanmasına düşük orandaki çimento karışımı ise dayanımın olması gerekenden daha büyük saptanmasına neden olur.

2.3.3. Agrega Çeşitlerin etkisi

- Doğal ve kırma taştan elde edilen agregalar gibi normal agregalar birbirlerinin benzeri sonuçlar verir; fakat hafif agregalar ve normalin dışında özellikler gösteren agregalar için kalibrasyonun özel olarak yapılması gerekir.

- Deneyler küplerin dökümü sırasında düşey olan yüzdeleri üzerinde yapılmalıdır. Küplerin basınç deney aygıtında iken geri tepme çekicinin yaklaşabileceği iki düşey yüzünün her biri üzerinde en az dokuz değer elde edilmesi gerekir. Çarpmanın uygulandığı noktanın, küp kenarına ve çarpma uygulanan diğer noktalara uzaklığı 20 mm’den az olmamalıdır. Aynı noktaya birden fazla çarpma uygulanmalıdır.

- Elde edilen değerler için istatistiki katsayılar bulunmalıdır. Geri tepme çekici uygulandığında standart bir örs, bilyalı çekiç uygulandığında standart sertlikte bir izleme bloğu kullanılarak zaman zaman aygıtın doğru çalışıp çalışmadığı denetlenmelidir.

2.3.4. Yüzey Çeşitlerinin Etkisi

- Sertlik yöntemleri, yalnız gözeneksiz betonlar için uygundur. Beton bloklar peteklenmiş beton, kumu az veya kumsuz beton gibi tipik gözenekli betonlar bu yöntemler için uygun değildir. Kısmen sıkıştırılmış beton dayanımı ile sertlik değerleri arasında belli bir ilişki bulunmadığına göre bütün saptamalar betonun tam olarak sıkıştırıldığını varsayar.

- Emici veya emici olmayan malzemelerin kalıp olarak kullanılması sonucu oluşan değişik yüzeylerde, değişen yüzey sertliği değerleri alınır.

- Kalıp olarak kullanılan bazı emici malzemelerle daha sert yüzeyler elde edilebilir. Kimi malzemelerin veya işlemlerin uygulanması sonucunda daha yumuşak veya tozlu yüzeyler oluşabilir. Bu da yüzey sertliği değerlerini etkiler.

- Mala ve benzeri araçlarla düzenlenmiş yüzeyler beton dökümünde kullanılan kalıpların oluşturduğu yüzeylere göre daha serttir ve sertlik değerlerine göre yapılan dayanım saptamalarında gerçek dayanım değerlerinden daha yüksek sonuçlar verir.

- Kalibrasyon yapımında, kalıpların oluşturduğu yüzeylerin kullanılması yeğ tutulmalıdır. Belli bir yüzeyin, sertlik deneyi uygulandığında sonuçları ne; yönde etkileyeceği konusunda, niceliksel kanıtların bulunmaması, önemli yanılgılara yol açabilir.

2.3.5. Yüzey Nemlilik Durumunun Etkisi

Kuru ortamdaki bir beton üzerinde kalibre edilmiş aygıt ıslak bir yüzey üzerinde kullanıldığında, beton dayanımının olduğundan daha düşük saptanmasına yol açacaktır. Bu etkinin sonuçlarda doğurduğu değişiklikler çok yüksek olabilir. Taşıyıcı bir betonun ıslak yüzeyi ile ilgili olan sonuçlar aynı nitelikte ama kuru olan bir betona göre % 20 düşük olabilir. Bazı beton türlerinde, daha büyük farklar görülebilir.

2.3.6. Karbonatlaşmanın Etkisi

Karbonatlaşmanın. yüzey sertliği üzerindeki etkisi çok büyüktür. Karbonatlaşmış beton aşırı durumlarda dayanım değerlerinin % 50 fazlalıkla saptanmasına neden olabilir. Karbonatlaşmış katı (bu kat 10 mm’den 20 mm kalınlığa kadar olabilir) kaldırıp alttaki karbonatlaşmamış beton üzerinde yüzey sertliği aygıtı ile deney yaparak, karbonatlaşmamış beton için düzeltme katsayıları bulmak mümkündür.

2.3.7. Beton Yaşının Etkisi

Başlangıçtaki sertleşme hızı, bunu izleyen bakım ve açıkta kalma durumlarındaki değişmelerin, standard koşullara göre yapılmış gösterge ve dayanım değerleri arasındaki karşılaştırmaları değiştirmesi nedeni ile betonun yaşı, sertliğini etkileyecektir. Yaşı üç aya kadar olan betonlarda, standard koşullarda gösterge ve dayanım değerleri arasında yapılan karşılaştırmalar kabul edilebilir niteliktedir. Daha büyük yaşlar için söz konusu betonun geçmişi göz önünde bulundurularak değerleri azaltıcı katsayılar uygulanmalıdır.

2.3.8. Başlangıçtaki Sertleşme Hızının Etkisi

Buhar uygulanılan bakım, karıştırıcıya buhar enjekte edilmesi ve elektrik uygulanılan bakımda olduğu gibi betona ısı verilen durumlarda, her durum için ayrı bir kalibrasyon eğrisi gerekir.

2.3.9. Bakımdaki Değişikliklerin Etkisi

Bakımı su içerisinde yapılmış betonun kalibrasyon değerleri, bakımı bağıl nem koşulları değişen ortamlarda yapılanınkinden değişik olacaktır. Yapılan bakım için kalibrasyon değerleri saptanmamış ise, uygun olan düzeltmeler yapılmalıdır.

2.3.10. Sıkıştırmanın Etkisi

- Sertlik deneyi aygıtları, değişik derecelerdeki sıkıştırmadan doğan nitelik farklarını belirlemez.

- Yüzeye yakın yerlerde sıkıştırma farklı derecede yapılmış ise elde edilen sertlik deney sonuçlarının, beton dayanımının belirlenmesinde kullanılmasında uygun değildir.

2.3.11. Diğer Etmenlerin Etkisi

Üzerinde deney yapılan betonun etkilenen kütlesi, deneyin uygulandığı taşıyıcı bileşen narinliği, deneyin uygulandığı yerin boşluk ve dilatasyonlara yakınlığı, deney yapılan beton üzerinde deney anında yük uygulama durumu, deney aygıtı ve betonun sıcaklığı, kalibrasyon ve dayanım değerleri arasındaki ilişkiyi etkilediği bilinen diğer etmenlerdir.

2.4. Beton Taşıyıcı Üzerinde Deney Uygulama Yöntemi

-

Uygun bir aygıt seçilir (geri tepmeli çekiç tipi, bilyalı çekiç tipi ve uygun bilya büyüklüğü).

-

Aygıtın doğru çalışıp çalışmadığı denetlenir.

-

Beton taşıyıcının düzgün, temiz ve kuru bir yüzeyi seçilir. Bunun kalıba gelen bir yüzey olması tercih edilir ancak gerekli düzeltmeler yapıldığı veya özel kalibrasyon yapıldığı taktirde üstte kalan serbest bir yüzey veya mala ile düzeltilmiş bir yüzeyde yeterli olabilir. Yüzeyde iğreti duran bir tabaka var ise, bu aşındırıcı bir araçla alınmalıdır. İyi sıkıştırmama, çimento şerbetinin akıp gitmesi, parçalama veya yontma sonucu oluşan kaba yüzeyler güvenilir sonuçlar vermez. Böyle yüzeyler üzerinde deneyler yapılmamalıdır.

-

Gerçeğe yakın iyi bir ortalama bulmak için en azından dokuz ve genellikle 25’i aşmayan okuma elde etmek gerekir. 25’ten çok okuma elde etmekle, ortalamanın gerçeğe yakınlığı fazla artmaz.

-

9 ile 25 arasında değişen ayrı ayrı alınan okumalar, 300 mm x 300 mm'yi geçmeyen bir alan üzerinde kısıtlamak, bütün bir taşıyıcı veya bileşen üzerinde rastgele okumalar almaktan normal olarak daha iyidir. 20 mm - 50 mm’lik karelajlar yapılmalı, bunların kesiştiği yerler okuma noktaları olarak alınmalıdır. Bu işlem, deneyi yapanın okuma noktalarının seçiminde daha objektif olmasını sağlar.

-

Durum gerektirirse, bir taşıyıcı veya bileşen üzerinde birden fazla deney yapılmalıdır. Deneyler arasındaki farklar o taşıyıcı veya bileşen betonunun değişkenliği için bir ölçü olacaktır. Böylelikle deneyler beton döküm derinliğine göre değişik sonuçlar verecektir. Bu da beton döküm, derinliğinin üst ve altlarında, yerleşerek sıkışmanın ve çimento şerbetinin akmasının doğurduğu su-çimento oranları arasındaki farklılıkların yansımasıdır. Beton döküm derinliği daha az olan yerdeki deney sonuçlarında daha düşük değerler elde edilir.

-

Ortalamayı alırken en küçük ve en büyük değerler hariç olmak üzere bütün okumalar, kullanılmalıdır.

-

Bir deneyde yeterince homojen numuneler üzerinde alınan okumalar arasında farklılık çoğu zaman %7 civarındadır, ancak bu fark %15’e kadar da yükselebilir. Genellikle, okumalar arasındaki farkların betonun dayanımı arttıkça küçüldüğü, kalın agreganın miktarı ve büyüklüğü arttıkça büyüdüğü görülür.

-

Çarpmaların uygulanacağı noktalar, kenarlardan veya beton bileşendeki sürekliliğin önemli ölçüde kesintilere uğradığı yerlerden en az 20 mm uzaklıkta bulunmalıdır Normal büyüklükteki beton donatı demirlerinin yüzeye olan uzaklıkları normal ise. sertlik değerleri üzerinde bir etkisi yoktur. Fazla narin olan kirişler, kalınlığı 100 mm’den az olan ince paneller ve döşeme betonları, çarpma altında titreşen yerlerinde daha düşük değerler verir. Bu durum yüzey sertliğinin değerlendirilmesinde göz önünde bulundurulmalıdır.

-

Aygıtın uygulama yönleri çoğunlukla yatay veya düşeydir ancak uygulama yönünü değiştirmemek koşuluyla, deney herhangi bir yönde yapılabilir. Deneyin yapıldığı belirli bir yön için düzeltmeleri veya kalibrasyon değerleri aygıtla beraber verilir

2.5. Deneyin Yapılması

2.5.1. Geri tepme sayısından beton dayanımının tahmini

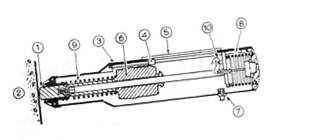

Yüzey sertliği ile orantılı olan geri tepme sayısı Schmidt çekici veya sklerometresi adı ile de anılan aygıtla ölçülmektedir (Şekil 1). Schmidt çekicinde, ucuna bağlı bir yayın gerilmesiyle belirli bir enerji düzeyine çıkarılan kütle serbest bırakılarak beton yüzeyine dayalı bir çelik uca çarptırılmakta ve bu kütlenin geri sekmesi ölçülmektedir. Geri sekme miktarının ucun dayandığı yüzeyin sertliğine bağlı olduğu kabul edilir.

Şekil – 1 Schmidt geri tepme çekici (1. Uç, 2. Beton, 3.Silindirik yuva, 4. Sürgü, 5. ölçek, 6. Kütle, 7. Tutma Düğmesi, 8. Kurucu Yay, 9. Fırlatıcı Yay, 10. Mandal).

Şekil – 1 Schmidt geri tepme çekici (1. Uç, 2. Beton, 3.Silindirik yuva, 4. Sürgü, 5. ölçek, 6. Kütle, 7. Tutma Düğmesi, 8. Kurucu Yay, 9. Fırlatıcı Yay, 10. Mandal).

Aygıtta okunan sayı deney yapılan yüzeydeki geri sekmenin bir referans cisminin vereceği geri sekmeye oranının % olarak değeridir. Bu değer fırlatıcı yayın, fırlatılan kütlenin ve ucun özeliklerine bağlı olduğundan betonun yüzey sertliğinin itibari bir ölçüsüdür (Çelikten yapılmış özel kalibrasyon örsü üzerinde düşey doğrultuda aşağı doğru uygulandığında bu sayı 80 olmalıdır).

1.Çekiç +10 °C ile +30 °C sıcaklığa sahip olmalıdır. Gereğinde bu sıcaklığın sağlanması için bu sıcaklıktaki ortamda 2 saat bekletilir.

2.Çekiç, belirli aralıklarla “kalibrasyon örsü”nde kalibre edilir.

3.Ölçüm noktaları saptanır. Teste başlamadan önce yüzey üzerinde herhangi bir kaplama varsa çıkarılır. Pürüzlü yüzeyler için çekiçle beraber gelen karburandum taşı ile düzeltilir. Eğer eski bir beton yüzeyde test yapılacak ise sert yüzeyden yaklaşık 1.25 cm’lik bir tabaka alınır. Görünür iri agrega tanelerinden ve hatalı noktalardan, örneğin çakıl boşlukları, perdelerin alt ve üst sıklaştırma bölgelerindeki donatılardan (yapı çeliği) kaçınılmalıdır. Dondan ateşten ve kimyasal maddelerden hasara uğramış beton yüzeylerinde ölçüm noktası alınması uygun değildir. Yapı elemanlarının en dar yüzeyinde test çekici deneyi yapılmaması gerekir. Bu yüzeyin (ölçüm alanı) en az 5 ila 10 okuma almak için yeterli olması gerekir (10x10 cm).

4.Ölçüm noktalarının alanı en az 200 cm2 olmalıdır. Ölçüm noktaları bu alan üzerine eşit şekilde yayılmalıdır.

5.Ölçüm alanları nemli olmamalıdır.

6.Ölçüm alanı yüzeyi çok eğri ise yüzey deney yapılmadan önce silinmelidir. Bu silme işlemi bir spiral, ponza taşı veya karburandum taşı ile yapılabilir.

7.Silinen yüzeye en azından on okuma elde etmek için gereken özen gösterilmelidir.

8.Test çekicinin agregaya isabet etmemesi için gereken özen gösterilmelidir.

9.Seçilen ölçüm alanları işaretlenir ve yer, durum, işaretler deney kayıt formuna yazılır.

10.Çekiç, uç tamamen dışarı çıkmış şekilde mümkün olduğunca ölçüm noktasına dik olarak temas ettirilir (vuruş açısı 0°, 45°, 90° olur). Deney sırasında yapı elemanının en yakın kenarına olan uzaklık 4 cm’den az olmamalıdır.

11.Çekiç yavaş fakat devamlı olarak betona alet vuruş hareketi yapıncaya kadar bastırılır.

12.Gösterge skalasından vurma değeri ya basılmış halde tutularak ya da uç sabitleştirme düğmesine basıldıktan sonra okunur (R). Çekiç üzerindeki abaktan vuruş değerine karşılık gelen mukavemet değerleri hesap edilir.

13.9 ölçüm noktasına daha vuruş yapılır ve vuruş sonuçları kaydedilir. Vuruş noktaları biribirinden 3 cm uzak olmalıdır.

14.Ölçüm alanları değerleri (Rm), 10 vurma değerinin (R) aritmetik ortalaması alınarak bulunur.

15.Yatay yapılmayan vuruşlarda düzeltme değerleri alınır ve deney kayıt ve hesaplama tutanağı’na kaydedilir.

16.Ölçüm alanları değerleri de buna uygun şekilde düzeltilir (Rdm). 20 skala biriminden az olan ölçüm alanları değerleri için bir değerlendirme yapmak mümkün değildir.

17.Deney sonucu değeri (Rm), düzeltilmiş ölçüm alanları değerlerinin aritmetik ortalaması hesaplanarak bulunur.

2.6. Deney Sonuçlarının Belirlenmesi

- Deneyler tamamlandıktan sonra deney sonuçları FRM.x deney föyüne kayıt edilir ve deney sonuçları ilgili mühendis tarafından kontrol edilir.

- Her deneyde, elde edilen 9 ile 25 adet arasındaki okumanın ortalaması, en büyük ve en küçük okumalar standard sapma ve değişme katsayısı verilir.

- Beton taşıyıcının tamamı için okumaların istatistiki katsayıları verilir. Serlik deney çekicinin uygulandığı yapı bileşenlerinin betonu ile bu aygıtın kalibrasyonunda kullanılan deney numunesi betonu arasındaki benzerliğin derecesi belirtilir.

Deney tutanağında aşağıdaki bilgiler bulunmalıdır:

- İnşaat veya işin adı

- Yüklenici firma veya müteahhit firma adı

- Deney tarihi

- Yapı elemanının adı

- Beton kalitesinin projede öngörülen değeri

- Betonun yaşı

- Deneyin yönü (vuruş açısı)

- Test çekici seri no ve kalibrasyon durumu

- Deneyi yapanın adı soyadı, görev ve ünvanları

Deney raporunda bulunması gereken bilgiler:

- Deney laboratuvarının adı, adresi, telefon ve fax numaraları

- Deney tarihi ve üzerinde deney yapılan yapı elemanının adı

- Deneyde kullanılan standardların numaraları

- Kullanılan cihaz tipini gösteren numara ve simgeler

- Rapor tarihi ve numarası

- İnşaat veya işin adı, adresi

- Yüklenici firma veya müteahhit firma adı ve adresi

- Beton kalitesinin projede öngörülen değeri

- Betonun yaşı

- Deneyin vurma yönü (vuruş açısı)

- Deneyi yapanın adı soyadı, görev, unvan ve imzası

- Deney raporunun tamamı dışında laboratuvarın yazılı onayı alınmadan raporun değişik sayfalarının çoğaltılamıyacağına dair beyan.

2.7. Kayıtlar

- Geri Tepmeli Beton Test Çekici Deney Tutanağı Doküman No: F 0 610217

- Geri Tepmeli Beton Test Çekici Deney Raporu Formu Doküman No: F 0 610218